De uitdaging

De elektrische aandrijvingen van BOHEZ zijn terug te vinden in tal van toepassingen. Denk maar aan automatische slagbomen aan de in- en uitgang van een bedrijfssite, zaaimachines voor hoogtechnologische landbouw, automatische afdeksystemen voor zwembaden, alsook hulp- en zorgsystemen voor ziekenhuizen en revalidatiecentra.

BOHEZ focust zich hierbij op OEM-klanten die seriematig toestellen produceren in volumes van 50 tot 5000 eenheden per jaar. Samen met hen werkt BOHEZ de juiste aandrijvingen uit voor hun toestellen.

Na een lang co-creatieproces waarin verschillende fases worden doorlopen, zoals prototyping en nul-series, worden de finale aandrijvingen vervolgens seriematig door externe partners geproduceerd en quasi kant-en-klaar geleverd. “Quasi, want een van onze klanten monteerde zelf nog de nodige kabels en contactdozen op de aandrijvingen om ze in hun toestellen te kunnen integreren”, aldus Jean-François Bohez, oprichter en zaakvoerder van BOHEZ Concept & Support.

“Een routineuze job. Maar eentje die de gespecialiseerde werknemers van onze klant wel weghield van hun kerntaken. En dus zochten we naar een oplossing om deze assemblagestap bij onze klant weg te nemen.”

BOHEZ concept & support is gespecialiseerd in de creatie, integratie en toelevering van mechatronische componenten en systemen en elektrische aandrijvingen met een vermogensbereik tot 1 kW. De klanten van BOHEZ zijn voornamelijk fabrikanten die seriematig toestellen produceren in volumes van 50 tot 5000 eenheden, en dat voor toepassingen in gebouwtechniek, medische apparatuur, toegangscontrole, moderne landbouw, enzovoort. Vanuit de vestigingen in Ronse en Lyon bedient het bedrijf klanten in België, Frankrijk, het Verenigd Koninkrijk, Ierland, Polen en Canada.

De oplossing

BOHEZ is niet voldoende ingericht om deze assemblage op een efficiënte manier zelf uit te voeren. Voor de producent van de motoren lag deze handeling ook ver buiten hun werkdomein. De oplossing bleek dichter bij huis te liggen, namelijk bij Arcor.

Ik had al goede signalen opgevangen over maatwerkbedrijven en wat zij voor ondernemingen als de onze kunnen betekenen. Daarom ging ik op zoek naar het dichtstbijzijnde maatwerkbedrijf en Arcor bleek op nog geen 4 km van onze site in Ronse te liggen.

Ophalen, assembleren, opleveren

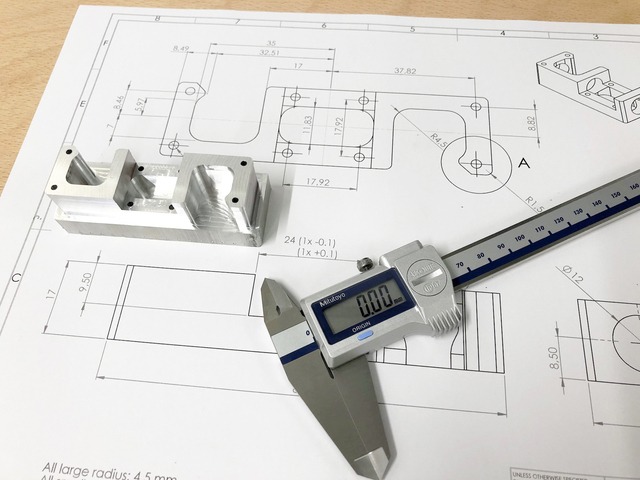

Na enkele gesprekken werden al de eerste motoren door de mensen van Arcor geassembleerd. “Arcor haalt alle materialen bij ons op. Hun arbeiders gaan er vervolgens mee aan de slag. Ze bereiden de kabels voor, monteren de contactdozen, enzovoort. Dat doen ze aan de hand van de technische fiches en technische tekeningen die we voor hen hebben uitgewerkt. Als ze klaar zijn, leveren ze de omgebouwde motoren aan ons terug, zodat wij ze plug & play aan onze klanten kunnen opleveren”, licht Bohez het proces toe.

1000 motoren per jaar

De samenwerking tussen BOHEZ en Arcor loopt nu al sinds 2020 en die loopt goed. In het begin was er wat aanlooptijd nodig om de instructies en procedures onder de knie te krijgen.

“Zowel voor hen als voor ons, maar door de goede communicatie hebben we de nodige optimalisaties kunnen doorvoeren waardoor alles nu vlot verloopt. Resultaat: de mensen van Arcor bouwen nu jaarlijks zo’n 1000 aandrijvingen om”

En dat mogen er voor BOHEZ gerust meer worden. “We hebben groeiplannen, en in die groeiplannen is er ook ruimte voor Arcor. Samen met hen zullen we bekijken wat de mogelijkheden zijn. We willen hen er in ieder geval graag bij betrekken, want onze samenwerking is, ja, gewoon aangenaam”, sluit Bohez af.

Vroeger voorzag onze klant zijn aandrijvingen zelf nog van de nodige kabelconfiguratie. Arcor heeft die taak van hen overgenomen, waardoor wij onze klant nu een kant-en-klare oplossing leveren. Resultaat: de klant is ontzorgd en ons serviceaanbod is versterkt. Een win over de ganse lijn dus.